全国统一热线:

全国统一热线:【 全球首家物联网金融应用交易中心 】

无锡感知合约交易中心

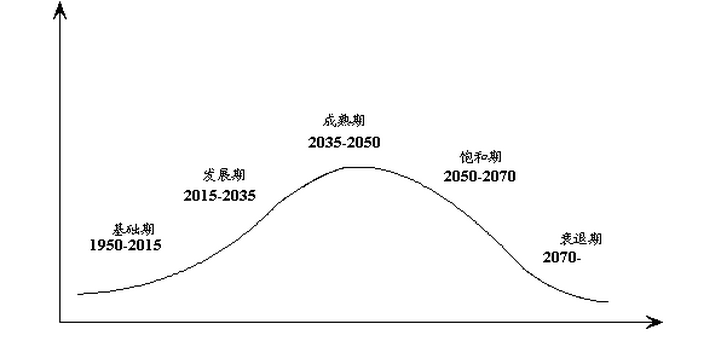

我国太阳能级多晶硅行业正处于刚刚起步的基础阶段,在火爆的投资和增长的背后存在很多风险和问题,预计到2015年行业才能完成原始的积累期,进入正常发展的轨道。依托于太阳能光伏行业的太阳能级多晶硅行业的未来发展还存在很多不确定的因素,包括技术革新、政策变动等,目前的预测只能基于现有的技术水平和政策背景,存在一定的误差。

太阳能级多晶硅行业的生命周期分析

资料来源:公开资料

早在二十世纪五十年代,中国就开始了多晶硅的研究,最早的是洛阳半导体厂和峨嵋半导体厂。随后,伴随着半导体技术的发展,中国又陆续在陕西、河北等地设立了多个多晶硅厂,或者在一些化工厂内设立了多晶硅车间。六十年代,“文化大革命”的十年浩劫中断了中国多晶硅的研发进展。改革开放后,由于我国电子工业的主体思路是重整机而轻器件,作为器件上游的多晶硅就更加被轻视,导致中国的多晶硅的研究继续停滞,技术远远落后于欧美。多晶硅先进技术集中在美、日、德三国,且一直对中国实行技术封锁和市场垄断。由于国内多晶硅行业技术水平低、生产规模小、产品单耗高、生产成本高,市场需求全部依赖进口,信息和新能源产业发展严重受制于人。

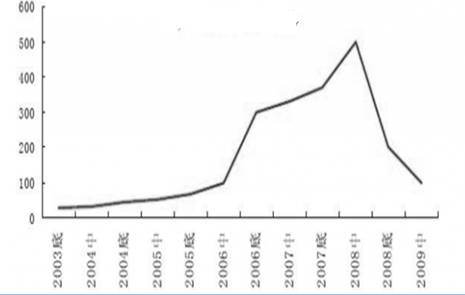

2005年,德国可再生能源法的通过引发了光伏产业的发展热潮。由于光伏电池对于多晶硅的需求量要远远大于半导体行业对硅的需求,因此,多晶硅的需求量随之猛涨,多晶硅的价格也从稳定了二三十年之久的每公斤二十多美元的水平一路飙升。2005年,每公斤多晶硅的价格达到50美元,2006年底超过100美元,2007年底,则超过了300美元,到了2008年8月,多晶硅价格达到顶点,每公斤的市场现货价最高曾达到480美元。“拥硅者为王”,成为当时光伏界的信条。

价格的飙升吸引了大量的投资。相比之下,中国的投资者比国外的投资者要疯狂得多。在2006年,洛阳半导体厂成立了洛阳中硅,峨嵋半导体厂分出了四川新光,开始从事多晶硅的大规模生产。后来,峨嵋半导体厂又与东方汽轮机厂合资成立东汽峨半,继续从事多晶硅的生产。但是,一开始,这些公司的进展都不顺利,直到2008年,整个中国才生产了几百吨。

但是,高额的利润继续吸引着大量的投资。四川永祥、万州大全、青海亚洲硅业、宁夏阳光、扬州顺大、鄂尔多斯等等,仿佛在一夜之间,全国树立了大大小小近百家多晶硅企业。据估计,全国范围内,多晶硅企业的投资高达1400亿元人民币。

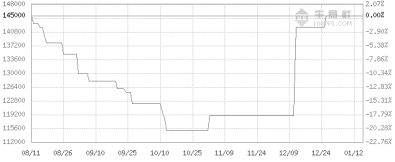

2008年太阳能级多晶硅价格暴跌(美元/千克)

资料来源:公开资料

2008年开始的金融海啸使得多晶硅的价格在半年内从480美元跌到了100美元以下,众多的多晶硅企业戛然停产。

光伏产业的快速发展浪潮在2011年一季度达到了顶点。从2011年4月起,由于欧债危机、美国双反,市场对于光伏产业的信心受到打击,光伏市场的增速低于预期,导致了光伏产业的产能相对过剩。中国企业为了回笼资金开始进行残酷的竞相杀价,使得光伏组件的价格一路走低,从2011年一季度的15元/瓦,降到了2013年初的3.8元/瓦。而多晶硅的价格自然也不能幸免,价格从70万元人民币/吨,一直降到了14万元人民币/吨。2013年初,甚至还到过8万元人民币/吨的超低价。而中国绝大多数的多晶硅厂家的成本都在25万元人民币/吨以上,因此,90%以上的多晶硅工厂停产,就成了再自然不过的景象。2012年,我国进口了超过7.6万吨多晶硅,而国内产量还不到3万吨。

在2008年后多晶硅经历的两次低谷中,始于2008年9月金融海啸的第一次来得凶猛而剧烈,但恢复得也较快,低谷只延续了半年多的时间;而始于2011年4月的第二次全球经济大萧条,则是长期下调,跌幅虽慢,但持续时间却非常长,直到现在的2013年5月,也未见恢复的迹象。而两次危机给多晶硅所造成的价格的总跌幅都差不多,第一次,跌幅达到90%,从480美元/公斤跌到了50美元/公斤;第二次是从70万元人民币/吨,跌到10万元人民币/吨以下,跌幅也达到了85%。但给多晶硅产业造成的伤害,第二次却要严重得多,几乎可以说是致命的。

值得注意的是,这两次危机中,国际的多晶硅厂家受到的伤害,都远远小于中国的多晶硅企业。如前所述,中国的多晶硅企业现在大面积停产,其中宁夏阳光等企业已经宣布破产,其余的许多也已经宣布“可能永远不会复工”。而在第一次危机前,国际上多晶硅厂家有“七巨头”之称,德国瓦克,挪威的REC,美国的HEMLOCK和MEMC,日本的三菱,德山,这些国际巨头在两次危机中,虽然利润有所下降,或者有所亏损,但都没有到破产倒闭的程度。这是为什么呢?

早在1998年的“金融风暴”时,这些国际多晶硅巨头也曾经经历过一次惨痛的教训。当时的IT泡沫,使得电脑和通讯用的芯片产量大增,这些厂家也先后进行了大幅的扩产运动,但金融风暴和随后的IT泡沫破灭,使得半导体芯片的需求量大跌,导致了全球几乎所有的多晶硅厂的扩产产能都完全不能投产,有数十亿美元有去无回。一朝被蛇咬,十年怕井绳。有了那次惨痛的教训作为“前车之鉴”,这些厂家在2005年到2007年的光伏产业大潮兴起的时候,是以十分谨慎的态度来看待多晶硅的价格上升的。他们并没有为利所动随之大幅扩产,而是静观其变,看看光伏这个靠政府补贴的市场能够支撑多长时间。因此,在2008年的金融海啸到来之际,他们并没有受到很大的伤害。当然,他们的这种谨慎的态度,也使得这些厂家错过了赚取巨额利润的机会。因为,在多晶硅价格高涨至400美元/公斤之际,这些多晶硅巨头的出货价格却因为与大多数用户签订的都是“长单”价格,只能按照70美元/公斤的价格对老客户进行销售。

2009年中开始,光伏产业掀起了第二次高潮,这些巨头们也开始了稳健的扩产计划。WACKER公司的产能从2007年的3500吨增加到2万吨,HEMLOCK的产能从2008年的5000吨增加到了5万吨,其余的也均进行了一倍到数倍产能的扩产。虽然扩产的速度都很快,但是中国企业家们当时忽视了一个事实,那就是,国外厂家缘于长达四十年的生产经验和工艺的优化,多晶硅的生产成本一直控制在25美元/公斤以下,而国内的大多数厂家却都在40美元以上。这使得中国与外国多晶硅厂家的竞争在一开始,就不是一个起跑线上。但当时的较高的市场价格使得这个后来证明是中国多晶硅企业致命伤的问题一直被漠视。

如果能够给中国厂家足够长的生产时间,中国企业也能够通过工艺优化逐渐降低自己的成本。但是,冷酷的国际多晶硅的巨头们决定不让中国的企业有机会渡过这个降低成本的重要阶段。于是,借着2011年开始的二次萧条,国际多晶硅巨头开始了对中国多晶硅企业的价格阻击战。

2011年以后的多晶硅价格的第二轮下跌,并不是由中国企业挑起的,而是国际厂家主动发起的。而且,国际市场多晶硅价格下跌的曲线,与中国做得最好的多晶硅企业的成本下降曲线,几乎完全吻合。因此,这就形成了从2011年4月起,中国仅有一家多晶硅企业的成本能够与市场价大致持平,而其余的绝大多数的多晶硅企业每吨都要亏十万元人民币以上,部分每吨甚至要亏二十多万元。对于年产能在数千吨以上的多晶硅工厂来说,这意味着每年数亿元的亏损。没有工厂能够长期承受如此巨额的亏损,也没有工厂有这个必要承受这样的亏损,因此,中国多晶硅工厂的大面积停产就成为一个必然。

但是,多晶硅的工艺装置并不是能够无代价闲置的。通常,如果停产时间超过两年,关键的装置和管道将因腐蚀而报废。本来,这两年是中国多晶硅企业最重要的成本过渡期,应当在这个阶段通过工艺优化而降低成本,但是现在却只能白白地眼看着自己花巨资建造的精馏塔、合成塔、氢氯化装置、管道、还原装置等慢慢锈蚀、报废,看着自己的投资渐渐化为尘烟。这种令中国企业欲哭无泪的悲惨景象,正是国际多晶硅巨头的计划和目标。

2013年全球多晶硅一周现货价格跌破成本价(美元/千克)

资料来源:wind

在2013年初,国际多晶硅厂家给了中国的多晶硅最后一击。这时,多晶硅的价格跌破了12万元/吨,也就是20美元/公斤的国际厂家的成本价,这个价格,使中国成本最低的保利协鑫也出现了亏损。但所幸这个价格仅仅维持了不到两个月就恢复到了14万元/吨的国际厂家成本线以上,但即便如此,保利协鑫也在2012年亏损了3.5亿元港币。而这已经是2012年中国的多晶硅企业最好的业绩了。

中国多晶硅产业政策

硅行业近年相关政策及事件

时间 | 主题 | 摘要 |

2008年3月1日起执行 | 国家发改委《铁合金行业准入条件》 | (1)工业硅矿热电炉采用矮烟罩半封闭型或全封闭型,容量为25000kva及以上(中西部具有独立运行的小水电及矿产资源优势的国家和省定扶贫开发工作重点县,单台矿热电炉容量≥12500kva)。(2)工业硅生产能耗不高于12000kWh/t,硅元素回收率≥85%,水循环利用率≥95%。 |

2010年12月31日 | 工信部《多晶硅行业准入条件》 | (1)阳能级多晶硅项目每期规模大于3000t/a,半导体级多晶硅项目规模大于1000t/a。(2)太阳能级多晶硅还原电耗小于60kWh/kg;半导体级直拉用多晶硅还原电耗小于100 kWh/kg,半导体级区熔用多晶硅还原电耗小于120 kWh/kg。(3)还原尾气中四氯化硅、氯化氢、氢气回收利用率不低于98.5%、99%、99%;水循环利用率≥95%。 |

2012年2月25日 | 工信部《光伏产业“十二五”规划》 | (1)到2015年形成:多晶硅领先企业达到5万吨级,骨干企业达到万吨级水平;太阳能电池领先企业达到5GW级,骨干企业达到GW级水平。(2)多晶硅生产还原尾气中四氯化硅、氯化氢、氢气回收利用率不低于98.5%、99%、99%,到2015年平均综合电耗低于120 kWh /kg。单晶硅电池的产业化转换效率达到21%,多晶硅电池达到19%,非晶硅薄膜电池达到12%,新型薄膜太阳能电池实现产业化。光伏电池生产设备和辅助材料本土化率达到80%,掌握光伏并网、储能设备生产及系统集成关键技术。(3)到2015年,光伏组件成本下降到7000元/千瓦,光伏系统成本下降到1.3万元/ kW,发电成本下降到0.8元/ kWh,光伏发电具有一定经济竞争力;到2020年,光伏组件成本下降到5000元/kW,光伏系统成本下降到1万元/kW,发电成本下降到0.6元/kWh,在主要电力市场实现有效竞争。 |

2012年7月 | 以江苏中能、江西赛维LDK、洛阳中硅、重庆大全为首的中国多晶硅企业向中国商务部起诉韩、美、德对我国实行多晶硅倾销 | “反倾销反补贴”调查、裁定中 |

2012年9月6日 | 欧盟启动针对中国输欧光伏产业反侵销调查 |

|

2012年9月12日 | 《太阳能发电发展“十二五”规划》 | 太阳能发电“十二五”规划目标定调为2100万千瓦,其中光伏和光热发电分别为2000万千瓦(分布式发电与大型电站装机规模均为1000万千瓦)和100万千瓦。 |

2012年10月10日 | 美国商务部对中国光伏企业进行“反倾销”终裁 | 2011年11月,应SolarWorld等美国太阳能设备企业的要求,美国政府开始立案调查75家中国光伏企业,2012年3月和5月,美国商务部曾分别向中国光伏对美出口征收反补贴税与反倾销税做出肯定性初裁。美国商务部确定中国出口美国的太阳能电池存在倾销和补贴行为,美方将针对中国相关生产和出口企业征收介于18.32%至249.96%的反倾销关税,以及介于14.78%至15.97%的反补贴关税。2012年10月10日就中国光伏企业对美出口调查做出终裁,决定向中国光伏企业征收反倾销与反补贴税。对此,中国商务部回应称美国无视中方的合理抗辩,采取不公正的征税措施,中方对裁决结果强烈不满。 |

2012-10-26 | 国家电网发布分布式光伏发电项目并网方案 | 满足条件的光伏项目可以接入电网,这些条件包括:位于用户附近,所发电能能够就地利用,10千伏以下电压等级接入电网而且单个并网总装机容量不超过6兆瓦。 |

2016-11-7 | 电力发展 “十三五”规 | 2020年,太阳能发电装机达到1.1亿千瓦以上,其中分布式光伏6000万千瓦以上、光热发电500万千瓦。 |

2016-12-10 | 可再生能源发展 “十三五”规划 | 到 2020年底,全国太阳能发电并网装机确保实现1.1亿千瓦以上。到 2020 年,力争建成太阳能热发电项目 500 万千瓦。 |

2016-12-17 | 太阳能发展 “十三五”规划 | 到2020年底,太阳能发电装机达到1.1亿千瓦以上,其中,光伏发电装机达到1.05亿千瓦以上,在“十二五”基础上每年保持稳定的发展规模;太阳能热发电装机达到500万千瓦。太阳能热利用集热面积达到8亿平方米。到2020年,太阳能年利用量达到1.4亿吨标准煤以上。 |

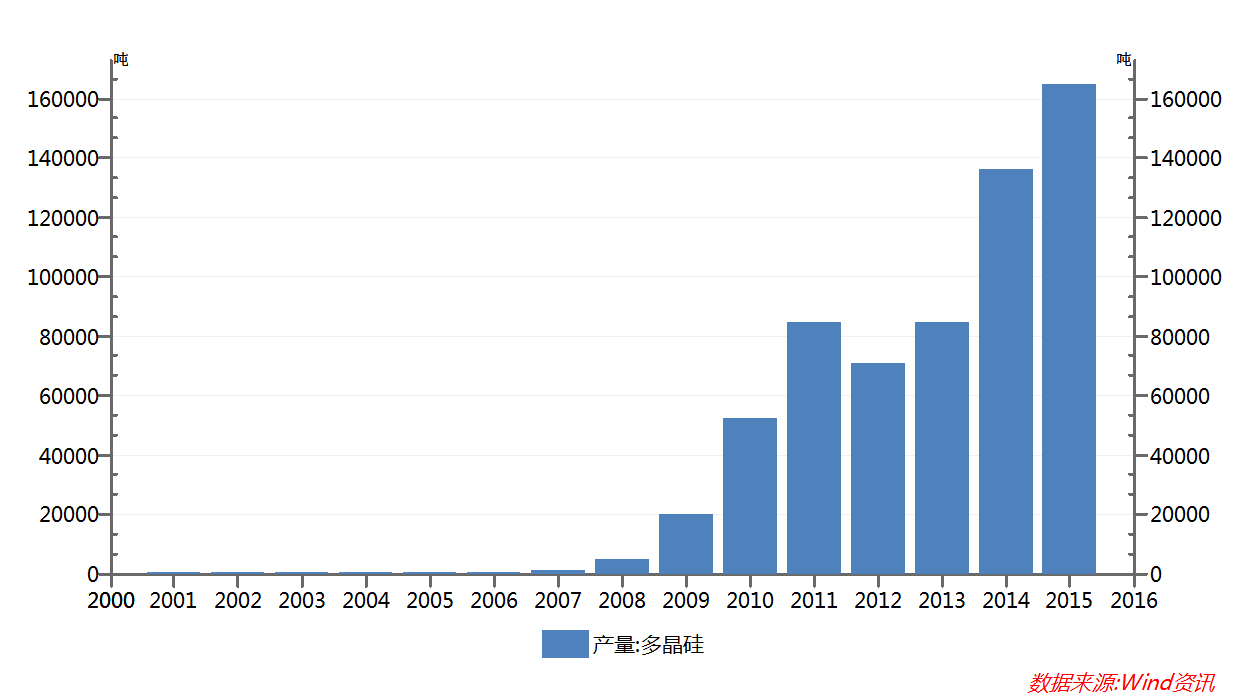

中国多晶硅产能

中国多晶硅产量 | ||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||

资料来源:wind |

中国多晶硅产量 |

20世纪50年代中国开创了多晶硅工业,经过半个多世纪缓慢而曲折的发展,从2006开始,中国多晶硅产业进入了快速的发展历程。

中国多晶硅产能 | ||||||||||||

| ||||||||||||

资料来源:wind |

中国多晶硅产能

在多晶硅生产规模方面,中国已成为全球多晶硅生产大国,2011年我国的多晶硅产能已达约14万吨以上,约占全球的39%,产量约8.2万吨,占全球的34%左右。

截止到2011年12月31日,国内西门子法多晶硅已建成产能15.3万吨/a,2011年西门子法多晶硅产量为7.7万吨。尽管11月后国内大部分多晶硅厂停产对四季度产量构成一定影响,但江苏中能硅业、洛阳中硅、赛维LDK、亚洲硅业等几个主要大厂仍按正常进度进行生产,支撑了国内70%的供应量,使得2011年总产量依然达到了年初的预测值。而如果算上物理法和硅烷法多晶硅,国内多晶硅总产量为8.2万吨。

2011年到2014年,中国多晶硅产量也飞速增长,从每年数百吨达到了16万吨的年产能。多晶硅产能快速扩张的原因,主要就是2008年的由于光伏产业需求的猛增造成国际多晶硅价格暴涨刺激所致。截至2013年,中国有60家企业先后从事多晶硅生产,投产规模达到7万吨/年,建设规模则达到了16万吨。同年,国内产量达到70000吨,但需求量却超过18万吨,进口达11万吨,进口量将近60%。

自从2013年以后,中国的多晶硅产能就没有再增加过。这是由于,此前所增加的产能都建立在市场高价的基础上,但当多晶硅价格跌破20万元/吨之后,大部分的工厂就因亏损而陷于停产,而新增的产能由于成本难以降低到市场价格以下,也无人敢再投入,所以产能三年未有增加。

截止2014年底,全球多晶硅产能为43万吨/年,较2010年的28.5万吨/年增加14.5万吨,年均增长率为10.8%。同期中国多晶硅产能从8.5万吨/年增加至17.1万吨/年,年均增长率为19.1%。可以看出,过去五年中国多晶硅产能增速明显高于全球,且全球新增的14.5万吨/年产能中,有一半以上都来自中国。产量方面,全球产量从2010年的16.7万吨增加至2014年的30万吨,年均增长率为15.3%,同期中国多晶硅产量从4.35万吨增加至13.2万吨,年均增长率为32.0%,同样中国产量增速也明显高于全球。

2008-2015年,我国多晶硅产量总体呈上升态势,从2008年的0.47万吨增长至2015年的16.5万吨,产量增长35倍多,占全球多晶硅产量比重也从2008年的20.61%提高至2015年的47.1%。

2016年中国多晶硅产能分布

资料来源:公开资料

2016上半年,国内多晶硅的总产量为10万吨,占世界总产量(19.4万吨)的52%。2016上半年,受光伏“抢装”的影响,国内多晶硅市场需求旺盛,一线企业几乎都在满负荷运行,部分停产检修企业也恢复了生产。截止2016年8月底,国内多晶硅企业17家(含1家检修),有效产能为20.6万吨/年(新增产能包括:江苏中能4000吨/年、亚洲硅业3000吨/年、江西赛维5000吨/年、昆明冶研3000吨/年等),在全球总产能中的占比达到44.8%。

据中国有色金属工业协会硅业分会统计,2016年前8个月全球多晶硅产量为25.5万吨,国内多晶硅产量为13.5万吨,同比增长26.9%(其中一季度产量4.9万吨,二季度产量5.1万吨,7-8月份产量3.45万吨)。目前,中国多晶硅产量已经占全球总量的52.9%,首次超过一半。同时,国内多晶硅企业的规模和集中度大幅提升,位居前三位的江苏中能、新疆特变和洛阳中硅的产量占到全国总产量的57.2%,当前,有效产能在万吨以上的中能、特变、中硅、大全、永祥、亚硅、赛维等7家企业产量已经占全国总产量的82%,这些企业在规模、技术、成本和质量等各方面均已接近、达到或代表了国际先进水平。

今年仍有部分多晶硅生产企业的技改扩产项目将达产,预期年底国内多晶硅有效产能将达到21.8万吨/年,可以满足国内45GW电池片生产的全部原料需求(2015年国内电池片的产量为41GW)。同时,预计到2017年底,国内多晶硅产能将有望达到26万吨左右,届时可以满足国内50GW以上电池片的生产需求(预计2016年国内电池片的产量为50GW)。

中国多晶硅需求

2008年进入金融危机以来,各国政府都将光伏视为关系未来国家能源安全的战略性产业来做前瞻性布局,据中国有色金属工业协会硅业分会统计,全球各国光伏系统安装量由2008年的5.52GW增加至2012年的31GW,年均增幅达到54%。世界各国着眼于多晶硅光伏的未来战略发展,纷纷调整未来光伏发电的目标,包括欧洲、日本、美国、中国在内的主要国家和地区几乎都将2020年光伏发电的目标翻番。随着技术的进步,光伏发电成本不断下滑,光伏应用推广潜力无限。但是,近两年来,由于欧债危机不断恶化和美国经济低迷导致全球经济增速放缓,并对短期全球光伏市场造成极大影响。欧盟各政府不仅对光伏补贴实行配额限制,并且在贷款建设光伏发电站方面也进展缓慢。受欧洲各国光伏政策调整的影响,全球光伏发电安装量增长幅度出现明显下滑,2012年全球光伏安装量为31GW,2014年全球光伏安装量为47GW,年均增长率为23%,远低于往年的54%的高水平增长率,全球多晶硅光伏产业正进入结构调整阶段。

2011年我国太阳电池片产量大约为20GW,较2010年的14.1GW增长41.8%。无锡尚德、天威英利、晶澳太阳能、天合光能等国内一线电池片厂商扩产是刺激多晶硅消费量增加的主要原因。虽然光伏装机量增速放缓及电池片产量的持续增加导致我国电池片出现大量库存,但多晶硅消费量仍保持稳定增长。以目前1GW电池产量平均消费6500t多晶硅来推算,2011年,我国多晶硅消费量为11.7万~13万吨,同比增长57.6%。

中国的绝大多数多晶硅的产能并不是有效产能。目前,虽然国内的多晶硅产能声称有18万吨,但其中大部分厂家的成本在人民币20万元/吨以上,仅有江苏中能、永祥、特变等少数成本可控制在12~15万元/吨之间,在现货价格下可以勉强生产,而且其中部分厂家还要靠下游的铸锭和切片来弥补上游的多晶硅环节的亏损。如果将现在的价格下还能生产的产能称为有效产能的话,2014年,中国多晶硅的有效产能仅为8万吨,只占中国多晶硅需求量的40%出头,进口多晶硅数量大约占了57%。其余的约十万吨产能已经成为无效产能,不少多晶硅工厂的装置已经永久报废并拆除。这就是为什么中国的多晶硅市场会在“产能过剩”的同时,却有超过一半的需求需要进口才能解决的矛盾现象。

2015年中国多晶硅市场最新数据表明,2015年全年国内多晶硅厂家仅生产了约7.4万吨多晶硅,与2015年的数据保持持平。但与此同时,国内的2015年的光伏组件产量比上年有约16%的增长,组件的增加必然代表多晶硅用量的增加,因此,2015年多晶硅的需求中的增量部分全部是由进口多晶硅满足的。

由于国内目前所有的多晶硅生产工艺都是西门子法或改良西门子法,其工艺成本在陆续使用了冷氢化、氯化、加压还原后,工艺成本已经基本趋于稳定,虽然不少工厂开始使用FBR即流化床工艺,但产能预计下降也还是有限,难以与国际厂家的成本进行竞争。因此,后续几年,中国多晶硅的有效产能的数量将继续取决于多晶硅的市场价格。

2015年市场受政策不稳定等因素将再次面临调整的风险,光伏装机量在53GW左右,增幅为12.8%,较2014年增幅更有收窄,增速呈放缓趋势。其中中国市场的装机量达到17.8GW、美国市场装机量9.5GW、日本装机量回落至9GW。到2020年,按目标规划,全球装机量将达到81GW,其中中国装机26GW,美国市场装机量11GW、日本装机量13.4GW。全球光伏安装量从2015年的53GW增加到2020年的81GW,中国光伏安装量同期从17.8GW增至26GW,年均增幅分别为8.9%和7.9%,可见,无论是从全球还是中国看来,短期内需求均呈现增速放缓态势。

2016年光伏产业需求急冻,供给扩张,价格快速下滑。以目前价格来看,供应链中多数厂商都处在负毛利状态。2016年全球光伏需求量为63.4GW,2017年为63.7GW,较今年仅有0.3GW的微成长。预计到2017年,从上游多晶硅到下游组件供过于求的比例将达到18%~35%,供需失衡。

随着光伏市场需求改善及多晶硅产品价格上升,多晶硅行业投资热情正趋于高涨。有统计显示,未来2-3年中,中国新增多晶硅产能预期将达到15万吨/年以上,其中,通过技术改造增加产能10万吨/年,内蒙古 、新疆等煤炭资源富集地区新建产能5万吨/年。不过,多晶硅市场供需平衡脆弱,应警惕再次出现新一轮产能过剩。

多晶硅产能在过去数年爆发性增长之后,尽管经历痛苦的消化过程,但目前产能仍维持一定的增速。国内光伏市场的全面启动改变了中国多晶硅终端需求受制于国外的局面,支撑了国内多晶硅行业的发展。但是,尽管有政策支撑,中国光伏安装依旧面临不少问题,包括大型光伏电站存在并网难和补贴难以及时到

面对有利的国际、国内市场环境,不能忘记曾经的伤痛,要预测好市场承受力度,避免新的盲目投资形成新的产能过剩。因此,多晶硅企业在创新和技术革新过程中,不能再盲目上马项目和扩大规模,一定要考虑市场接纳量,以销定产,以质定产。我国的多晶硅生产企业在生产过程中,一定要把握好自己的产量,掌握好国际、国内今明两年的总需求量,共创良好的发展空间和市场秩序。”

此外,多晶硅企业还要做好技术研发工作,树立成本意识。多晶硅价格短期反弹空间有限,中长期依然看跌,企业只能靠技术、质量和成本优势维持生产和发展。在成本管理方面,他建议,一是发挥好企业自身和地区优势,比如电价优势、工艺技术优势、资源优势等;二是强化技术含量,提升回收利用率和转换率;三是避免“大马拉小车”的经营弊端,做到产出多少运转多少装置生产线,从设备利用和资金成本角度降低费用。

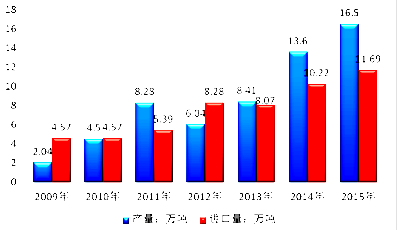

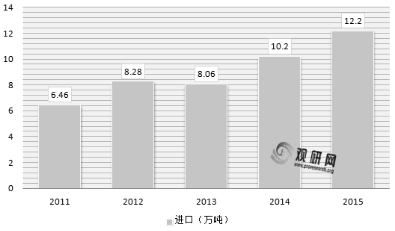

我国多晶硅每年依然需要大量从国外进口,2009-2015年我国多晶硅进口量从2009年的4.57万吨上升至2015年的11.69万吨,进口量呈上升态势。在2011年,我国多晶硅产量首度超过进口量,但优势并不明显,在2012-2013年即是很好的证明。而2015年,我国多晶硅产量达到11.7万吨,再度大度超过进口量,预计未来我国多晶硅产量将进一步保持增长,而进口量在我国对多晶硅进口双反政策下,将会受到一定程度的压制。

2009-2015年中国多晶硅产量及进口量情况(单位:万吨)

资料来源:公开资料

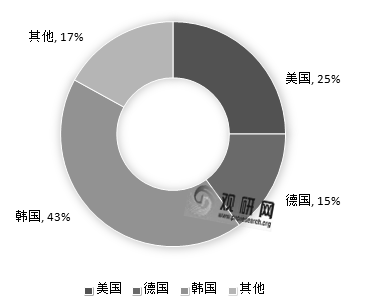

我国多晶硅在进口地方面,韩国、德国和美国占据了83%的份额。其中韩国以43%居首,主要原因为我国对韩国主要公司征收的反倾销税率较低。

2015年中国多晶硅进口份额占比

资料来源:观研网

2011-2015年中国多晶硅进口情况

资料来源:观研网

多晶硅价格方面,2008年下半年的金融风暴导致了多晶硅价格从每吨300万的高位暴跌到了40万元,随后随着光伏市场的迅速回暖,2009年后,价格迅速回升,而到了2011年,价格回升到70万元/吨。

2010年初,受意大利等国强有力的补贴影响,引发光伏市场的需求爆发,多晶硅价格从41万元/吨上扬至80万元/吨,涨幅达到95%。但之后,欧债危机进一步恶化,全球最大的光伏市场--欧洲市场需求出现明显减少,而中国等新兴市场打破国际多晶硅企业的技术封锁,新增产能的快速释放,多晶硅市场供应快速增加,全球多晶硅产业供需严重失衡,多晶硅价格开始加速向下探底,到2011年年底多晶硅的价格跌至21万元/吨。

2012年,由于光伏市场需求快速增加导致了尽管中国产能产量大幅增加,但由于欧美对中国光伏的双反,又导致光伏市场增速下降,导致多晶硅市场价格最低降到了12万元人民币/吨,这一价格比国内全部厂家的成本还低,因此,不得不停产而眼睁睁地看着国外的多晶硅大肆进口,蚕食着中国国内迅速增加的多晶硅市场。2012年,中国90%的多晶硅因市场价低于成本而停产,这种状况一直持续到了2013年。

2013年开始,受多晶硅“双反”预期及初裁、终裁等具体措施影响,价格整体微幅回升到2014年4月份的16.7万元/吨,5月份开始受国内下游应用启动缓慢以及“暂停加工贸易”公告出台后引发的“加工贸易突击进口”影响,导致对国内多晶硅需求明显减少,国内多晶硅产业遭受严重冲击,多晶硅价格都被迫下调与进口多晶硅竞争市场份额,知道跌至2014年底的14.8万元/吨,相比2010年的最高价跌幅达高达81.5%。

多晶硅产业在过去几年中快速扩张的同时,制造技术也越来越成熟,生产效率和管理水平都有了较大幅度的提升,目前国内先进多晶硅生产企业生产成本已大幅下降,甚至在全球同类企业中保持相对领先地位。一线企业如江苏中能、新疆大全、新疆特变三家生产成本已降至13-15美元/千克以下,明显低于瓦克、OCI、Hemlock等国际巨头,与采用硅烷流化床法生产的企业REC、SunEdison成本持平,但是国内其他企业生产成本依旧有20美元/千克左右的存在。据硅业分会统计,截止2014年底,国内一线企业的产能为9.7万吨/年,二线企业的产能7.4万吨/年,而国内产量的70%由一线企业供应。因此,由于一线企业并不能完全满足国内下游全部需求,故多晶硅价格在20美元/千克有支撑因素,但是随着一线企业产能的扩张以及新技术的应用(流化床法),市场将再次调整,生产成本超过15美元/千克的企业将退出市场,因此长期看价格将呈现走低态势,虽然多晶硅价格下降趋势明显,但只有原材料价格下降才能为最终实现平价上网提供支撑。

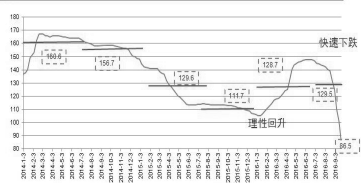

2014-2016中国太阳能级多晶硅价格(元)

资料来源:公开资料

受供需关系的影响,2014年1月~2016年6月期间,国内多晶硅现货价变化是先降后升,整体为下降趋势。

到2014年初,随着市场回暖,多晶硅价格上升到15~17万/吨,但国内也仅有保利协鑫、新疆特变电工、四川永祥等三四家工厂能够在这样的价格下保持不亏损,因此,由于多晶硅的进口屡禁不止,对国内市场冲击仍然较大,因此,价格于2014年下半年再度下跌,这种跌势持续到2015年底,多晶硅的价格在10~12万/吨的低价徘徊。这样的价格如果再持续一段时间,可以预见的是,中国的多晶硅产能中将有更多的有效产能永久变为无效产能。

2015年我国多晶硅全年均价为12万元/吨,同比大幅下跌24.4%。2015年我国多晶硅现货价格全年呈“一路下跌”的走势,2015年1月初的14.44万元/吨一路下滑至2015年12月底的10.62万元/吨,跌幅高达26.5%。

2016年中国太阳能级多晶硅价格(元)

资料来源:生意社

2016年前8个月,国内多晶硅现货价格总体呈现理性回升态势,上半年均价为13.16万元/吨,较去年同期均价12.64万元/吨略微上涨4.1%。成交价从今年1月初的历史最低点10.54万元/吨回升至6月底的14.67万元/吨,而到8月底再次回调至12.5万元/吨。2016上半年下游硅片产能开满以及新建产能释放导致国内硅料需求量的增加、多晶硅市场供不应求是国内价格回升的主要原因。虽然上半年多晶硅企业面临的困境有所缓解,但这一短暂的价格回升已基本结束并在需求锐减的情况下,市场价格出现断崖式快速下跌,8月份最后两周时间内价格下降了10%左右。

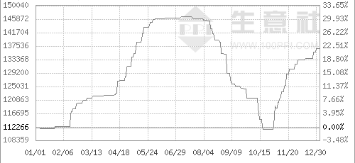

2016-2017年中国太阳能级多晶硅价格(元)

资料来源:生意社

2016年12月国内多晶硅市场价格震荡走高,本月初国内多晶硅的市场均价为132000元/吨,月末国内多晶硅价136833.33元/吨,本月涨幅为3.66%,较去年同期价格上涨21.59%12月份国内多晶硅市场稳步上行,多晶硅市场价格上涨的原因主要在于下游电池组、硅片厂家装置全线开工,多晶硅原料订单较为集中,多晶硅厂家现货库存一般,供需面利好,多晶硅价格上涨。本月国内多晶硅主力厂家装置整体平稳运行,部分厂家仍处于装置检修,本月多晶硅市场成交量整体持稳。

2017年国内多晶硅产业状况预期并不乐观。首先,全球多晶硅市场供大于求的状况在相当一段时间内不会改变;其次,国内光伏企业扩产抢装已经基本结束,下半年光伏安装量将明显减少,电池片和组件企业对多晶硅的需求量将大幅下降;最后,以韩国企业为代表的国外多晶硅厂商几乎没有自己的本土市场,面对中国这一最大的多晶硅消费市场(占全球总消费量的78%—81.6%)来自韩国和台湾地区的进口多晶硅使得国内市场竞争更加激烈,这对于多晶硅价格维持在合理水平极为不利。

为何多晶硅价格国外低于国内?国内多晶硅市场价格低迷的原因是国外厂家的价格冲击。目前对中国进口量最大的厂家是韩国OCI,其进口价格一度低至10万元人民币/吨,其它欧美厂家的价格略高,大约在每吨11~13万人民币/吨之间。而国内仅有江苏中能的工艺成本接近国际厂家成本,而特变电工等企业的成本则主要依赖新疆低煤价和自备电厂发电,而不是工艺优化的结果。

国际厂家成本低于国内厂家的主要原因有两个:首先,目前国际厂家如瓦克、三菱化工、德山、HEMLOCK、REC和韩国的OCI毫无例外,均是在原有的化工厂基础上建设的,由于西门子法的主工艺精馏和还原也是化学工艺,在化工厂里建设西门子法多晶硅工厂的一个最大的好处就是无论是氯化氢或氢气原料等,还是四氯化硅、二氯二氢硅等副产品,都可以在其化工厂内进行循环使用,因此,工艺消耗可以降到最小,工艺成本也可以做到最低。

而不幸的是,国内的多晶硅厂家无论是早期的新光、中硅,还是后来的中能、永祥、特变,都是与化工厂毫无任何关联,有的是电子厂进行多晶硅厂的建设,更多的是平地起高楼,完全跨界进入,从零做起。因此,在工艺循环程度上与国外厂家存在先天的差距。虽然国内的人工和电力等成本虽然与欧美相比差别不大,但是,工艺成本却高出很多。

其次,西门子法多晶硅工艺诞生已经超过五十年,国外大部分厂家建厂已经超过三十年,因此,工艺都经过了反复的优化和改良,因此,生产过程中的各环节都运行在最优的条件下。而国内建厂最早的新光也只有不到八年时间,而且中间还是断断续续地生产,不少厂家来说,生产能够正常就算谢天谢地了,根本谈不上优化,更难言改进了,个别工厂甚至存在跑冒滴漏的现象。目前,在国内多晶硅厂家中,对西门子法的改进只有江苏中能一家算是做得比较有成效的,如果流化床工艺能够顺利投产,加上自备电厂的启用,成本有望降到10万元以下,接近国际厂家成本。

由于西门子法是舶来工艺,因此,国内厂家在该工艺框架里来实现对国外的超越将是非常困难的。这就是中国的多晶硅厂家成本高于国际厂家的原因。

无锡感知合约交易中心(英文缩写WSNEX)成立于2015年1月26日,注册资本1亿元,中心作为全球首家物联网金融应用交易中心,为各类交易平台及投资者、消费者、商家提供物联网技术、大宗商品交易和物联网金融服务,让他们在全新的物商生态体系里进行商贸活动。